¿Cómo se fabrica la cerámica alveolar?

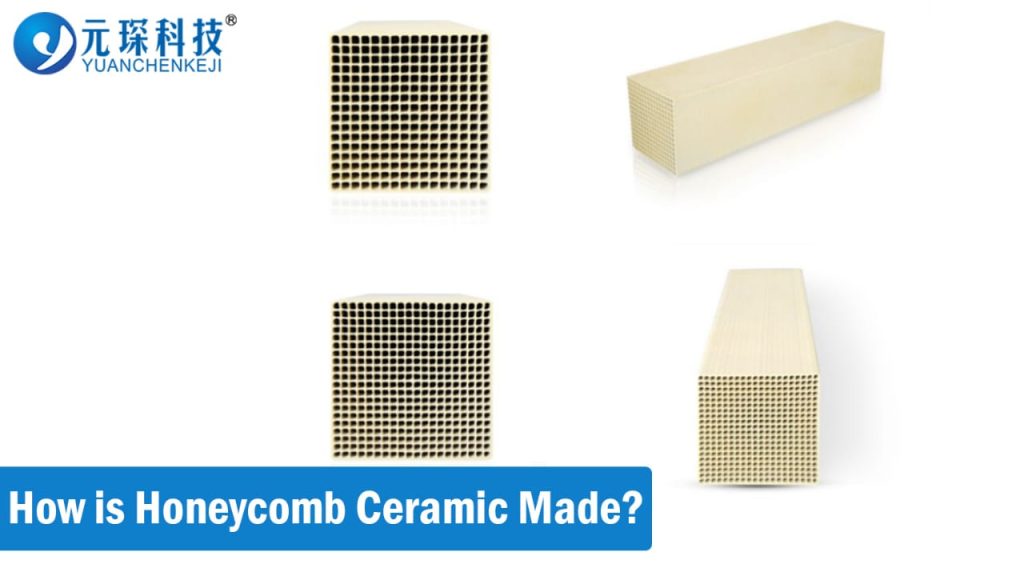

Cómo se fabrica la cerámica alveolar: La cerámica alveolar es un avance notable en el campo de los materiales cerámicos y se distingue por su inusual arquitectura en forma de panal. Esta estructura se compone de innumerables agujeros de igual tamaño organizados en un patrón regular, muy parecido a las cámaras de una colmena, de ahí el nombre de "panal".

La cerámica alveolar es importante en varias industrias debido a sus excelentes características. Veamos cómo se fabrican las cerámicas alveolares y sus aplicaciones en diversas industrias.

¿Qué son las cerámicas en forma de panal?

La cerámica alveolar recibe su nombre por su estructura inusual, que se asemeja a la forma hexagonal de un panal. Esta estructura está formada por innumerables canales o células interconectados que forman una red de pasajes a través del material cerámico. Las cerámicas alveolares suelen estar hechas de una variedad de materiales cerámicos, que incluyen alúmina, carburo de silicio, cordierita o mullita. Los materiales utilizados están determinados por los requisitos individuales de la aplicación, como la resistencia a la temperatura, la estabilidad química o la resistencia mecánica.

Propiedades de la cerámica alveolar

A continuación se muestran algunas propiedades de estas estructuras que las hacen únicas y útiles en varios sectores:

Estabilidad y durabilidad

La cerámica alveolar destaca por su notable estabilidad y durabilidad. La estructura unida del panal proporciona resistencia y resistencia inherentes al estrés mecánico, lo que lo hace apropiado para aplicaciones industriales de alta demanda. La cerámica alveolar puede tolerar altas temperaturas, condiciones corrosivas y estrés térmico sin deformación ni colapso estructural. Esta estabilidad permite un rendimiento y confiabilidad a largo plazo en entornos de trabajo difíciles, lo que aumenta la eficiencia y la vida útil de las operaciones industriales.

Resistencia al calor

La cerámica alveolar es muy resistente al calor, lo que la hace perfecta para aplicaciones que necesitan aislamiento térmico o control del calor. El material cerámico utilizado en las construcciones alveolares tiene un alto punto de fusión y una fuerte conductividad térmica, lo que le permite dispersar eficazmente el calor manteniendo la integridad estructural a altas temperaturas. Esta característica es muy útil en industrias como la del automóvil, donde se emplean cerámicas alveolares en convertidores catalíticos para minimizar las emisiones al degradar eficazmente contaminantes peligrosos a altas temperaturas.

Porosidad y área de superficie

Otra característica esencial de la cerámica alveolar es su porosidad y superficie. Los canales de interconexión de la estructura alveolar dan como resultado una superficie interior significativa en comparación con el volumen de material. Esta mayor superficie mejora la capacidad del material para interactuar con gases y líquidos, lo que hace que la cerámica alveolar sea ideal para catálisis, filtración y adsorción. La porosidad de la cerámica alveolar se puede ajustar para satisfacer las necesidades individuales, lo que permite un control preciso sobre el flujo de fluido, la difusión y la cinética de reacción en una variedad de procesos industriales.

Las cualidades únicas de la cerámica alveolar, que incluyen estructura, estabilidad, resistencia al calor, porosidad y área de superficie, las convierten en materiales útiles en una variedad de aplicaciones industriales. Al utilizar estas funciones, los ingenieros y fabricantes pueden mejorar la eficiencia, el rendimiento y la sostenibilidad de sus procesos y productos.

¿Cómo se fabrica la cerámica alveolar?

La cerámica alveolar se fabrica utilizando una serie de materias primas, que pasan por complejos procesos químicos y de ingeniería. Aquí hay una descripción detallada de cómo sucede:

Materias primas

La cerámica alveolar se fabrica a partir de materias primas cuidadosamente seleccionadas, lo que contribuye a sus características distintivas y a su idoneidad para una variedad de usos. Las materias primas básicas suelen incluir:

Caolín:

Una forma de mineral arcilloso que se distingue por su excepcional pureza y estabilidad térmica.

Talco:

Un mineral comúnmente utilizado para aumentar la resistencia al choque térmico y la resistencia mecánica de la cerámica.

Polvo de aluminio:

Mejora la resistencia y ayuda en la creación de la estructura cerámica durante la cocción.

Arcilla:

Agrega plasticidad y ayuda a unir los otros componentes.

Tierra de diatomeas:

Conocido por su alta porosidad, aumenta la superficie de la cerámica, haciéndola perfecta para aplicaciones de filtración.

Zeolitas:

Estos materiales porosos mejoran la actividad catalítica de la cerámica alveolar, especialmente en procesos químicos.

Proceso de formación

El proceso de conformado es esencial para moldear materias primas en estructuras alveolares. Generalmente incluye los siguientes pasos:

Mezclando:

Los elementos básicos se combinan cuidadosamente para formar una combinación uniforme. Esto garantiza que el producto final tenga cualidades y rendimiento uniformes.

Extrusión:

Luego, los materiales combinados se extruyen mediante una matriz, formando una estructura continua en forma de panal. Este método contribuye a la formación de canales y poros complejos de la cerámica alveolar.

El secado:

Los panales de cerámica extruida se secan completamente para eliminar el exceso de humedad y prepararlos para la quema. El secado adecuado evita el agrietamiento y mantiene la integridad estructural.

Proceso de cocción

El proceso de cocción al fuego, también conocido como sinterización, convierte las estructuras alveolares secas en productos cerámicos duraderos. Este método incluye las siguientes etapas:

Precalentamiento:

Las estructuras alveolares secas se calientan progresivamente hasta una temperatura predeterminada para eliminar los restos de humedad y sustancias orgánicas. Esta etapa de precalentamiento ayuda a evitar el choque térmico durante la cocción posterior.

Disparo:

Las estructuras alveolares precalentadas se cuecen en un horno a temperaturas que oscilan entre 1000 °C y 1500 °C, según la composición y las cualidades deseadas. Durante este proceso abrasador, las materias primas sufren cambios químicos y físicos, que dan como resultado la densificación y unión de las partículas.

Enfriamiento:

Después del proceso de cocción, los bloques cerámicos alveolares se enfrían cuidadosamente a temperatura ambiente para reducir las tensiones térmicas y evitar roturas. Se requiere enfriamiento controlado para mantener la integridad estructural y la estabilidad dimensional del producto terminado.

Tratamiento y revestimiento de superficies

Después de la cocción, la superficie de la cerámica alveolar se puede tratar y recubrir para mejorar su rendimiento y compatibilidad para determinadas aplicaciones.

Impregnación del catalizador:

Las cerámicas alveolares a veces se impregnan con materiales catalíticos, como metales preciosos, metales de tierras raras o metales de transición, para aumentar su actividad catalítica. Los panales cerámicos se sumergen en una solución que contiene el precursor de catalizador adecuado, luego se secan y se activan.

Revestimiento de la superficie:

Se pueden aplicar revestimientos superficiales a las cerámicas alveolares para aumentar su resistencia a la corrosión, la abrasión y las agresiones químicas. Los materiales de recubrimiento comunes incluyen alúmina, sílice y recubrimientos poliméricos especiales.

Control de calidad:

Durante todo el proceso de producción, se utilizan estrictas técnicas de control de calidad para garantizar que la cerámica alveolar cumpla con las especificaciones y los criterios de rendimiento especificados. Esto implica inspeccionar materias primas, monitorear los parámetros del proceso y evaluar los productos terminados en cuanto a resistencia mecánica, estabilidad térmica y otros atributos importantes.

Aplicaciones de la cerámica alveolar

Las cerámicas alveolares han demostrado ser materiales extremadamente adaptables, con usos en una variedad de sectores debido a sus características y estructura únicas. Estas son algunas de las principales industrias en las que la cerámica alveolar juega un papel importante:

Industria automotriz:

Las cerámicas alveolares se utilizan ampliamente en la industria del automóvil, especialmente en convertidores catalíticos. Funcionan como soportes de catalizadores, convirtiendo contaminantes tóxicos como monóxido de carbono, óxidos de nitrógeno e hidrocarburos en sustancias químicas menos dañinas mediante procesos catalíticos. La cerámica alveolar es perfecta para este uso debido a su gran superficie y estabilidad térmica, lo que da como resultado un aire más limpio y un menor efecto ambiental de los automóviles.

Industria química:

La cerámica alveolar se utiliza en varios procesos químicos, incluida la síntesis química, la purificación de gases y la filtración. Su naturaleza porosa facilita el transporte masivo y las reacciones químicas, y su excelente tolerancia a la temperatura los hace apropiados para su uso en situaciones corrosivas o de alta temperatura. Las cerámicas alveolares se utilizan como soportes de catalizadores, adsorbentes y medios filtrantes en una variedad de procesos químicos, lo que aumenta la eficiencia y la calidad del producto.

Industria ambiental:

La cerámica alveolar desempeña un papel importante en el medio ambiente, especialmente en aplicaciones de purificación de aire y agua. Se emplean en dispositivos de control de la contaminación, incluidos filtros de partículas diésel (DPF) y sistemas de reducción catalítica selectiva (SCR) para eliminar contaminantes de los gases de escape producidos por instalaciones industriales, centrales eléctricas y automóviles. La cerámica alveolar también se utiliza en operaciones de tratamiento de agua para eliminar toxinas e impurezas, lo que ayuda a limpiar las fuentes de agua y proteger el medio ambiente.

Otras industrias:

La cerámica alveolar se utiliza en una variedad de industrias, que incluyen:

Energia electrica:

La cerámica alveolar se utiliza en centrales eléctricas para tratar los gases de combustión y regular las emisiones, reduciendo así la contaminación del aire y cumpliendo las leyes medioambientales.

Metalurgia:

La cerámica alveolar se utiliza en el sector metalúrgico como revestimiento de hornos, intercambiadores de calor y medios de filtración, lo que ayuda a mejorar la eficiencia energética y la calidad del producto durante el procesamiento de metales.

Petróleo:

Las cerámicas alveolares se utilizan en procesos de refinación de petróleo para soportar catalizadores, proporcionar aislamiento térmico y mejorar el rendimiento del producto.

Electrónica:

Las cerámicas alveolares se utilizan en el sector electrónico como disipadores de calor y aislantes para ayudar a dispersar el calor y proteger los componentes electrónicos del daño térmico.

Maquinaria:

La cerámica alveolar se utiliza en una variedad de maquinaria y equipos, como hornos y hornos industriales, para ofrecer aislamiento térmico, resistencia a la corrosión y soporte estructural.

La cerámica alveolar es un material muy útil en una variedad de industrias y ayuda a aumentar la eficiencia, la sostenibilidad ambiental y el desarrollo técnico en una amplia gama de aplicaciones.

Catalizador SCR tipo panal

La reducción catalítica selectiva (SCR) es un proceso ampliamente utilizado por las industrias modernas para luchar contra las emisiones de óxidos de nitrógeno (NOx), especialmente en centrales eléctricas y sectores industriales.

En el corazón de esta tecnología se encuentra el catalizador SCR, que facilita la conversión de NOx en nitrógeno y vapor de agua inofensivos, que se conoce inversamente como catalizador SCR DeNOx. Entre la variada gama de catalizadores SCR, el tipo de panal emerge como un competidor importante, ya que posee características únicas que lo convierten en una opción popular en una variedad de aplicaciones.

¿Cómo funcionan los catalizadores SCR?

La premisa principal del SCR es la inyección de amoníaco en los gases de combustión, lo que hace que los NOx se descompongan en elementos inofensivos. Cuando es catalizado por catalizadores SCR DeNOx, este proceso ocurre con una eficiencia asombrosa, lo que garantiza el cumplimiento de estrictos requisitos de emisiones y al mismo tiempo reduce la generación de subproductos peligrosos. En particular, las instalaciones equipadas con SCR no solo garantizan la estabilidad operativa sino que también facilitan el mantenimiento, lo que enfatiza la importancia de elegir el catalizador adecuado para dichos sistemas.

Históricamente, los catalizadores a base de vanadio dominaron los sistemas catalizadores de desnitrificación SCR a base de amoníaco, logrando una notable eficiencia de reducción de NOx dentro de un rango de temperatura modesto. Sin embargo, los marcos regulatorios en desarrollo necesitan catalizadores con una eficiencia de reducción de NOx aún mejor. Como resultado, el panorama de los catalizadores SCR está en constante evolución, y la personalización de la composición se vuelve cada vez más importante para cumplir con los requisitos únicos impuestos por diversos sectores y aplicaciones.

¿Qué tiene que ver Honeycomb con los catalizadores SCR?

Los monolitos tipo panal son un pilar de los catalizadores SCR. Los catalizadores cerámicos en forma de panal, que están formados por una estructura cerámica extruida, tienen una atractiva combinación de propiedades que los hacen ideales para una amplia gama de entornos operativos.

A pesar del largo proceso de producción, su facilidad de regeneración es un beneficio significativo, que garantiza una eficacia a largo plazo. Sin embargo, vale la pena mencionar que su peso representa una barrera, que a menudo se ve contrarrestada por el aumento de su rendimiento general.

¿Qué hace que la estructura de panal sea un catalizador SCR ideal?

Los catalizadores de panal ofrecen una alternativa atractiva a otros diseños de catalizadores SCR, como las variedades de placas y corrugados. Si bien los catalizadores de tipo placa cuentan con una estabilidad térmica y mecánica excepcional debido a su sustrato metálico, con frecuencia carecen de una superficie específica, lo que reduce la eficacia general. Los catalizadores de tipo corrugado, que se basan en sustratos de fibra de vidrio, tienen una mayor superficie pero una menor durabilidad, lo que ofrece un escenario de compensación.

Los catalizadores SCR en forma de panal son atractivos porque tienen un conjunto bien equilibrado de propiedades. Su material cerámico proporciona durabilidad, mientras que la estructura alveolar optimiza la superficie, lo que permite una mayor actividad catalítica. A pesar de los problemas de fabricación y peso, estos catalizadores emergen como una piedra angular en los esfuerzos de reducción de NOx, proporcionando una alternativa convincente para las empresas que enfrentan normas estrictas sobre emisiones.

Avances en la cerámica alveolar

La cerámica alveolar ha evolucionado significativamente desde su introducción. Inicialmente se crearon para la limpieza de gases de escape de automóviles pequeños y ahora se han extendido a una variedad de sectores. La ciencia de los materiales y los métodos de fabricación han avanzado, contribuyendo a un aumento de su uso.

Un nuevo desarrollo, conocido como cerámica alveolar no sinterizada, también ha contribuido al aumento de la popularidad de la cerámica alveolar. La cerámica alveolar no sinterizada supone un importante avance en el sector. A diferencia de las cerámicas sinterizadas ordinarias, proporcionan una mayor actividad y rendimiento. Su introducción ha ampliado los usos de la cerámica alveolar, especialmente en catálisis y filtración.

Las características y el rendimiento de la cerámica alveolar están fuertemente influenciados por las materias primas utilizadas. Las innovaciones en la selección de materias primas, como diatomita, zeolita y suelo en expansión, han dado como resultado mejores propiedades. Las técnicas de fabricación avanzadas, incluidos los procedimientos de moldeado y cocción de precisión, han permitido la creación de cerámicas con alta integridad estructural y estabilidad térmica.

La mejora continua de la cerámica alveolar ha dado como resultado características mejoradas. Estas cerámicas ahora tienen una resistencia superior al choque térmico, un coeficiente de expansión más bajo y más superficie para procesos catalíticos.

Como resultado, sus usos se han extendido a una variedad de sectores, incluidos el automotriz, el químico y el ambiental. Actualmente se emplean en convertidores catalíticos, aislamientos térmicos, sistemas de filtración y otros componentes importantes que requieren alta durabilidad y rendimiento.

Estas mejoras resaltan la naturaleza dinámica de la cerámica alveolar y su uso continuo en los procesos industriales actuales. A medida que continúan los esfuerzos de investigación y desarrollo, se predicen más avances y desarrollos, fortaleciendo su lugar como materiales vitales en una amplia gama de aplicaciones.

Conclusión

Las estructuras cerámicas alveolares, con su compleja disposición en forma de panal, proporcionan un conjunto distintivo de cualidades, que incluyen una gran estabilidad, durabilidad y una notable resistencia al calor. Estas ventajas han permitido que estas estructuras transformen diversas industrias, ofreciendo soluciones novedosas a problemas complicados. Su capacidad para resistir temperaturas tremendas y al mismo tiempo preservar el rendimiento resalta su importancia en las operaciones industriales y de ingeniería actuales.

Si miramos hacia el futuro, el crecimiento de la cerámica alveolar tiene un enorme potencial para promover un mayor progreso tecnológico, sostenible y global.

Encuentre el mejor catalizador denox aquí en Filtro líder . Para cualquier consulta no dudes en Contáctenos ¡ahora!