Denitrifikasyon katalizörlerinde mikro gözeneklerin tıkanması: Neden analizi ve optimizasyon çözümleri

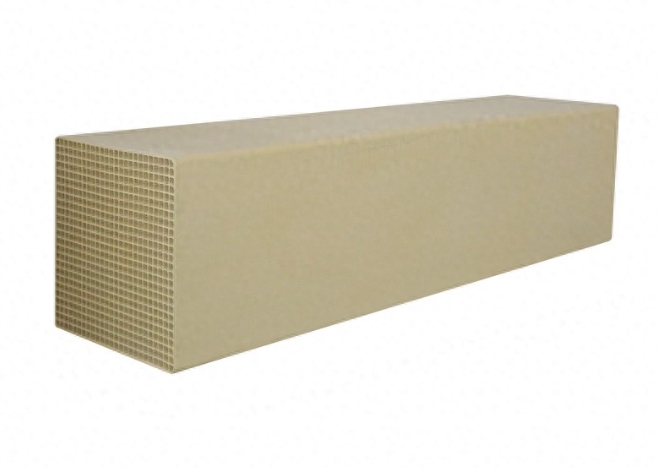

Gerçek operasyon ve kullanımda, denitrifikasyon katalizörünün yüzeyi genellikle temiz tutulsa da, dahili mikro gözenekler zaman zaman tıkanır. Bu sorun birçok şirketi rahatsız eder ve denitrifikasyon sisteminin genel verimliliğini ve hizmet ömrünü doğrudan etkiler. Peki, bu duruma tam olarak ne sebep olur? Denitrifikasyon katalizörünün uzun vadeli ve verimli çalışmasını sağlamak için bu sorunlar nasıl çözülür? Bu makale bunu ayrıntılı olarak analiz edecek, sorunun nedenlerini toz partikül penetrasyonu, sülfat birikimi ve uçucu kül birikimi perspektiflerinden analiz edecek ve tıkanıklıkla başa çıkmak için optimizasyon çözümleri önerecek, şirketlerin katalizörün ömrünü uzatmasına ve denitrifikasyon sisteminin verimliliğini artırmasına yardımcı olacaktır.

Denitrifikasyon katalizörlerinde mikro gözeneklerin tıkanmasının yedi nedeni

1. Toz ve parçacıkların nüfuz etmesi: görünmez gizli tehlikeler Denitrifikasyon reaksiyonu sırasında, katalizörün dış yüzeyi temiz kalsa da, bazı küçük toz ve parçacıklar yüzeye nüfuz edebilir ve katalizörün içindeki mikro gözenekli yapıya girebilir. Bu ince parçacıkların küçük boyutları nedeniyle zamanla çıkarılması zordur. Zamanla, mikro gözeneklerin içinde kademeli olarak birikerek katalizörün etkili yüzey alanında bir azalmaya neden olacak ve böylece denitrifikasyon reaksiyonunun verimliliğini etkileyecektir. Yüzeyle karşılaştırıldığında, mikro gözeneklerin iç kısmı temizlenmesi daha zordur, bu nedenle bu tür tıkanıklıkları tespit etmek genellikle zordur ve potansiyel bir gizli tehlike haline gelir.

2. Sülfat birikimi: sessiz bir katil Kükürt içeren yakıtların kullanılması sürecinde, yanma sonucu oluşan kükürt dioksit (SO₂), katalizördeki diğer maddelerle reaksiyona girerek sülfatlar oluşturur. Bu sülfatlar genellikle katalizörün mikro gözeneklerine derinlemesine birikerek mikro gözeneklerin kademeli olarak tıkanmasına neden olur. Hava akışının aşınması ve yüksek sıcaklıklar nedeniyle, dış yüzey genellikle kolayca birikmez, bu nedenle katalizör hala sağlam görünebilir, ancak mikro gözeneklerin içi sülfatlar tarafından yavaşça aşındırılmıştır. Bu sessiz tıkanma süreci, katalizörün aktivitesini ve genel denitrifikasyon etkisini kademeli olarak azaltacaktır.

3. Uçucu kül birikimi: sessiz birikim Endüstriyel ortamlarda, özellikle kömürle çalışan elektrik santrallerinde, hava genellikle büyük miktarda uçucu kül ve ultra ince parçacıklar taşır. Küçük boyutları nedeniyle, bu parçacıklar katalizörün yüzeyindeki gözeneklere kolayca nüfuz edebilir, mikro gözenekli yapıya girebilir ve yavaş yavaş yerleşebilir. Bu olgu hemen bir sorun göstermez, ancak zamanla mikro gözeneklerde uçucu kül birikmesi katalizörün reaksiyon alanını kademeli olarak azaltacak ve böylece denitrifikasyon verimliliğini düşürecektir. Bu noktada, yüzey temizliği katalizörün içindeki gerçek durumu yansıtmaz ve bu da sorunun tespit edilmesini daha da zorlaştırır.

4. Katalizör yaşlanması: kaçınılmaz bir doğal yasa Katalizörün uzun süreli kullanımı sırasında, mikro gözenekli yapı kaçınılmaz olarak yaşlanacak, gözenek boyutu kademeli olarak küçülecek ve iç alan daha küçük hale gelecektir. Bu yaşlanma olgusu, yalnızca partikül maddelerin mikro gözeneklerde birikmesini kolaylaştırmakla kalmaz, aynı zamanda artan mikro gözenek tıkanıklığına da yol açar. Dış yüzeyde belirgin bir tıkanıklık olmasa bile, yaşlanmanın neden olduğu iç yapısal değişiklikler katalizörün genel performansını etkileyecektir. Bu, yaşlanma sorunlarının denitrifikasyon verimliliği üzerindeki uzun vadeli etkisini önlemek için katalizörün durumunu düzenli olarak izlememizi gerektirir.

5. Eksik reaksiyon yan ürünlerinin birikmesi: beklenmeyen ürünler Denitrifikasyon reaksiyonunda amonyak (NH₃), indirgeyici madde olarak azot oksitlerle (NOx) reaksiyona girerek azot (N₂) ve su buharı üretir. Ancak, belirli koşullar altında bu reaksiyon tamamlanmayabilir ve amonyum tuzları (NH₄HSO₄) gibi bazı yan ürünler üretebilir. Bu yan ürünler katalizörün mikro gözeneklerine kolayca yerleşerek gözenek tıkanıklığına neden olur ve katalizörün aktivitesini etkiler. Özellikle reaksiyon koşulları ideal olmadığında yan ürünlerin birikmesi daha ciddi olabilir ve katalizörün performansını daha da etkileyebilir. Bu sırada, katalizörün görünümü çok fazla değişmese de, iç mikro gözenekler sessizce yan ürünler tarafından işgal edilmiştir.

6. Su buharı ve sıcaklık dalgalanmalarının etkisi: göz ardı edilemeyecek çevresel faktörler Denitrifikasyon sisteminin çalışması sırasında, aşırı su buharı varsa veya çalışma sıcaklığı sık sık dalgalanıyorsa, su buharı reaksiyon gazıyla birleşerek katalizörün mikro gözeneklerinde kristaller veya diğer katı maddeler oluşturabilir. Bu kristaller veya katı maddeler kolayca boşaltılamaz, mikro gözenekleri kademeli olarak tıkar ve katalizörün aktivitesini etkiler. Özellikle sıcaklığın dengesiz olduğu bir ortamda, su buharı ve sıcaklıktaki sık değişiklikler tıkanıklık oluşumunu hızlandıracaktır. Dış yüzey hala pürüzsüz olsa da, iç mikro gözenekler ciddi şekilde etkilenmiştir ve denitrifikasyon reaksiyon verimliliği büyük ölçüde düşmüştür.

7. Eşitsiz temizleme etkisi: potansiyel temizleme kör noktası Çoğu denitrifikasyon sistemi, toz parçacıklarının birikmesini önlemek için temizleme cihazlarıyla donatılmıştır. Ancak, temizleme sistemi düzgün tasarlanmazsa veya temizleme etkisi eşitsizse, katalizör yüzeyi nispeten temiz kalabilir, ancak dahili mikro gözeneklerdeki toz birikimi tamamen giderilmez. Bu durum, mikro gözenek tıkanıklığı sorununun kademeli olarak yoğunlaşmasına ve katalizörün genel reaksiyon verimliliğini etkilemesine neden olur. Temizleme etkisinin tekdüzeliğinin uzun vadede ihmal edilmesi, katalizörün hizmet ömrünü büyük ölçüde kısaltacaktır.

Mikro gözenek tıkanıklığı sorunu nasıl çözülür?

Artık mikro gözenek tıkanıklığının temel nedenlerini anladığımıza göre, bu sorunu etkili bir şekilde nasıl çözebiliriz? Şirketlerin performansını daha iyi korumasına yardımcı olmak için birkaç öneri: denitrifikasyon katalizörleri günlük operasyonlarda:

1. Düzenli temizlik ve bakım Katalizörü düzenli olarak temizleyin ve bakımını yapın, özellikle iç mikro gözeneklerin temizleme etkisine dikkat edin, temizleme cihazının katalizörün tüm kısımlarını kaplayabildiğinden emin olun ve eksik lokal temizlik sorununu önleyin.

2. Reaksiyon koşullarının izlenmesi Denitrifikasyon sisteminin çalışma koşullarının, özellikle sıcaklık ve su buharı içeriğinin gerçek zamanlı izlenmesi, sistemin optimum koşullarda çalışmasını ve yan ürünlerin oluşumunu ve birikimini azaltmasını sağlar.

3. Yakıt ve reaksiyon koşullarını optimize edin Sülfat birikimini azaltmak için mümkün olduğunca düşük kükürtlü yakıt seçin. Aynı zamanda, tamamlanmamış reaksiyonların neden olduğu yan ürün sorunlarından kaçınmak için amonyak ve NOx'in reaksiyon koşullarını optimize edin.

4. Katalizör rejenerasyonu Belirli bir kullanım süresinden sonra tıkanan katalizörler için, katalizörün mikro gözenekli yapısını ve aktivitesini eski haline getirmek ve hizmet ömrünü uzatmak amacıyla rejenerasyon teknolojisiyle işlem yapmayı düşünebilirsiniz.

5. Katalizörün durumunu düzenli olarak kontrol edin. Katalizörün durumunu, özellikle mikro gözeneklerin geçirgenliğini düzenli olarak kontrol etmek için özel test ekipmanı kullanın. Bilimsel izleme yöntemleriyle, olası sorunlar keşfedilebilir ve tıkanıklığın sistem performansını etkilemesini önlemek için zamanında çözülebilir.

Çözüm

Mikro gözenek tıkanıklığı, denitrifikasyon katalizörlerinin uzun süreli kullanımında yaygın bir sorundur. Yüzey temiz kalsa da, iç tıkanıklık yavaş yavaş oluşmaktadır. Toz, uçucu kül ve sülfat birikimi gibi faktörlerin etkisini anlayarak ve etkili temizleme, izleme ve optimizasyon önlemleri alarak, işletmeler denitrifikasyon katalizörlerinin kullanım verimliliğini büyük ölçüde artırabilir ve sistemin uzun süreli istikrarlı çalışmasını sağlayabilir. Akıllı yönetim ve bilimsel bakım, işletmelerin çevre koruma yolunda istikrarlı kalmasına yardımcı olacaktır.