فناوری اصلی کاتالیزور نیترات زدایی برای دستیابی به تصفیه کارآمد اکسیدهای نیتروژن

اکسیدهای نیتروژن (NOx) یکی از آلاینده های اصلی در تولیدات صنعتی هستند و آسیب قابل توجهی به محیط زیست وارد می کنند. با افزایش روزافزون استانداردهای حفاظت از محیط زیست، صنایع مختلف مانند برق، فولاد و مواد شیمیایی با فشار برای کاهش انتشار NOx مواجه هستند. بعد، اجازه دهید بفهمیم چگونه کاتالیزورهای نیتروژن زدایی به تصفیه کارآمد اکسیدهای نیتروژن دست می یابند؟

1. فن آوری کاهش کاتالیزوری انتخابی (SCR): مکانیسم واکنش هسته

فن آوری کاهش کاتالیزوری انتخابی (SCR) در حال حاضر پرکاربردترین و بالغ ترین فناوری نیترات زدایی است. اصل اصلی آن وارد کردن یک عامل کاهنده (مانند آمونیاک) به گاز دودکش است و تحت تأثیر کاتالیزور، NOx به طور انتخابی به نیتروژن بی ضرر (N2) و آب (H2O) کاهش می یابد و در نتیجه نیترات زدایی حاصل می شود.

معادله واکنش اولیه واکنش SCR به شرح زیر است:

4NO+4NH3+O2→4N2+6H2O4NO + 4NH_3 + O_2 \پیکان سمت راست 4N_2 + 6H_2O4NO+4NH3+O2→4N2+6H2O6NO2+8NH3→7N2+12H2O6NO_2 +NH2H2+Right8N 12H_2O6NO2+8NH3→7N2+12H2O

کاتالیزور در پیشبرد واکنش در این فرآیند نقش دارد، در حالی که دمای واکنش را کنترل می کند به طوری که ماده احیا کننده عمدتاً با NOx واکنش می دهد و از اکسید شدن آمونیاک جلوگیری می کند. راندمان دنیتاسیون فناوری SCR معمولاً می تواند به بیش از 90% برسد، با طیف وسیعی از کاربردها. این فناوری ترجیحی برای نیروگاه های حرارتی، کارخانه های فولاد و سایر صنایع است.

2. ترکیب و ساختار کاتالیزور: کلید تأثیرگذاری بر راندمان نیتراسیون

کاتالیزور جزء اصلی فناوری SCR است و ترکیب مواد و ریزساختار آن مستقیماً کارایی واکنش را تعیین می کند. مواد متداول کاتالیزور شامل کاتالیزورهای وانادیوم-تیتانیوم، وانادیوم- تنگستن، منگنز، بر پایه آهن و کاتالیزورهای غربال مولکولی است. هر ماده دارای محدوده دمایی و شرایط کاری خاص خود است.

کاتالیزور وانادیوم تیتانیوم: رایج ترین مورد استفاده، مناسب برای محدوده دمایی 300-400 درجه سانتیگراد، با مقرون به صرفه بودن بالا.

کاتالیزور وانادیوم تنگستن: تنگستن به وانادیوم-تیتانیوم اضافه می شود تا توانایی ضد سولفور شدن را افزایش دهد، مناسب برای گازهای دودکش با گوگرد بالا.

کاتالیزور غربال مولکولی: ساختار غربال مولکولی سطح ویژه کاتالیزور را افزایش می دهد که به بهبود اثر کاتالیزوری در محیط های با دمای پایین و بالا کمک می کند.

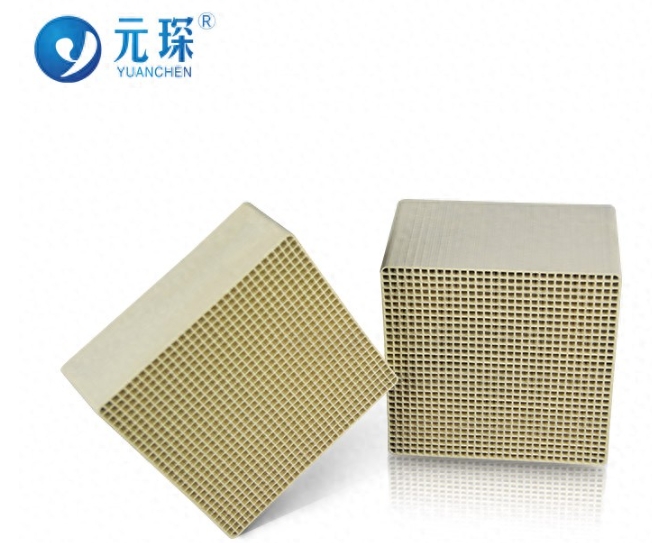

طراحی ساختاری کاتالیزور، به ویژه سطح و تخلخل، مستقیماً بر راندمان تماس واکنش تأثیر می گذارد. هرچه سطح ویژه بزرگتر باشد، فرصت های بیشتری برای تماس احیا کننده با NOx و بازده واکنش بالاتر است. در عین حال، طراحی کانال باید نرخ واکنش و مقاومت جریان هوا را در نظر بگیرد تا اطمینان حاصل شود که نرخ جریان گاز دودکش تحت تأثیر قرار نمیگیرد.

3. بهینه سازی اجزای فعال: بهبود ضد مسمومیت و دوام

در شرایط کاری واقعی، گاز دودکش اغلب حاوی ناخالصی هایی مانند SO2 و گرد و غبار است که ممکن است کاتالیزور را مسموم کند و کارایی نیترات زدایی آن را کاهش دهد. بنابراین، عملکرد ضد مسمومیت کاتالیزور بسیار مهم است. در پاسخ به این مشکل، محققان به بهبود اجزای فعال کاتالیزور ادامه میدهند تا ضد مسمومیت و دوام کاتالیست را افزایش دهند.

ضد سولفوریزاسیون: با افزودن عناصر تنگستن یا استفاده از ساختارهای غربال مولکولی، می توان توانایی ضد سولفوریزاسیون کاتالیزور را به طور موثر بهبود بخشید تا از تبدیل SO2 به سولفات و مسمومیت سطح کاتالیزور جلوگیری شود.

مقاومت در برابر آب: در یک محیط نیترات زدایی با دمای پایین، بخار آب ممکن است با سطح کاتالیزور واکنش داده و در نتیجه فعالیت کاتالیزوری کاهش یابد. افزودن اجزای مقاوم در برابر آب می تواند به طور موثر مقاومت آب کاتالیست را بهبود بخشد و پایداری آن را در یک محیط مرطوب تضمین کند.

مقاومت در برابر مسمومیت با فلزات قلیایی: در شرایط کاری خاص، گاز دودکش حاوی فلزات قلیایی مانند سدیم و پتاسیم است که باعث کاهش فعالیت کاتالیزوری پس از واکنش با کاتالیزور می شود. در پاسخ به این وضعیت می توان یک لایه محافظ روی سطح کاتالیزور پوشاند تا تماس فلزات قلیایی با اجزای فعال را کاهش دهد.

از طریق بهبود اجزای فعال، عمر ضد مسمومیت و عمر مفید کاتالیزورهای نیترات زدایی در شرایط کاری پیچیده می تواند به طور قابل توجهی بهبود یابد و اطمینان حاصل شود که شرکت ها به اثرات نیترات زدایی طولانی مدت و پایدار دست می یابند.

4. فن آوری کنترل دما: کلید بهینه سازی راندمان واکنش

راندمان واکنش SCR به دما بسیار حساس است و دمای خیلی بالا یا خیلی پایین بر اثر کاتالیزوری تأثیر می گذارد. کاتالیزورهای مختلف محدوده دمایی بهینه خود را دارند. به عنوان مثال، دمای واکنش بهینه کاتالیزورهای وانادیوم-تیتانیوم 300-400 درجه سانتی گراد است، در حالی که کاتالیزورهای منگنز برای شرایط دمای پایین (180-250 درجه سانتی گراد) مناسب هستند.

شرایط دمای بالا: در شرایط دمای بالا، کاتالیزورهای غربال مولکولی و کاتالیزورهای وانادیوم تنگستن پایدارتر و کمتر مستعد غیرفعال شدن هستند. با انتخاب منطقی مواد کاتالیزور، راندمان نیترات زدایی در محیط های با دمای بالا را می توان بهبود بخشید.

شرایط دمای پایین: برای شرایط دمای پایین مانند کارخانه های سیمان یا کارخانه های زباله سوز، کاتالیزورهای دمای پایین (مانند کاتالیزورهای منگنز) را می توان انتخاب کرد یا از فناوری گرمایش گاز دودکش برای افزایش دما برای اطمینان از فعالیت واکنش استفاده کرد.

علاوه بر این، نوسانات دما بر عمر کاتالیزور و راندمان نیترات زدایی تأثیر می گذارد. بنابراین، برخی از تولید کنندگان سیستم های کنترل دما را برای نظارت و تنظیم دمای واکنش در زمان واقعی معرفی کرده اند تا اطمینان حاصل شود که واکنش SCR در شرایط بهینه انجام می شود.

5. بهینه سازی مکانیک سیالات: یکنواختی توزیع گاز دودکش را بهبود می بخشد

برای دستیابی به بهترین بازده نیترات زدایی، گاز دودکش باید تا حد امکان به طور یکنواخت روی سطح کاتالیزور توزیع شود. این امر مستلزم بهینهسازی مکانیک سیالات هنگام طراحی دستگاه واکنش، کاهش انحراف جریان هوا و گوشههای مرده از طریق تخلیه معقول گاز دودکش و طراحی توزیعکننده، و به حداکثر رساندن نرخ تماس بین عامل کاهنده و NOx است.

یکنواخت کننده گاز دودکش: یکنواخت کننده گاز دودکش در ورودی راکتور SCR تنظیم می شود تا گاز دودکش را به طور مساوی در سطح کاتالیزور توزیع کند تا از کفایت واکنش اطمینان حاصل شود.

شبیهسازی میدان جریان: از فناوری شبیهسازی میدان جریان برای بهینهسازی مسیر جریان گاز دودکش و کاهش انحراف جریان هوا در بستر کاتالیست استفاده کنید. به خصوص در تجهیزات صنعتی در مقیاس بزرگ، شبیهسازی میدان جریان میتواند به طور موثری توزیع گاز دودکش را پیشبینی کند و مبنایی علمی برای بهینهسازی ساختاری دستگاه کاتالیست فراهم کند.

استفاده از فناوری بهینه سازی مکانیک سیالات می تواند بازده کلی نیترات زدایی سیستم SCR را بیشتر بهبود بخشد و مشکل اثر نیترات زدایی ناپایدار ناشی از توزیع ناهموار جریان هوا را کاهش دهد.

6. فناوری بازسازی کاتالیست: عمر مفید را افزایش دهید

فعالیت کاتالیزور در استفاده طولانی مدت به دلیل تجمع ناخالصی ها و آلاینده ها کاهش می یابد. فناوری بازسازی کاتالیزور می تواند تا حدی فعالیت کاتالیست شکست خورده را بازیابی کند و در نتیجه عمر مفید آن را افزایش دهد.

تمیز کردن شیمیایی: از محلولی برای تمیز کردن ناخالصی ها مانند خاکستر و سولفات روی سطح کاتالیزور استفاده کنید تا فعالیت آن بازگردد.

بازسازی حرارتی: از طریق تصفیه در دمای بالا، آلاینده های جذب شده روی سطح کاتالیزور تجزیه می شوند و عملکرد کاتالیزوری اجزای فعال بازسازی می شود.

کاربرد بالغ فن آوری بازسازی نه تنها می تواند هزینه جایگزینی کاتالیزور را برای شرکت ها کاهش دهد، بلکه میزان ضایعات صنعتی را برای پردازش و بازیافت منابع را نیز کاهش می دهد.

نتیجه

فناوری اصلی کاتالیزور نیترات زدایی جنبه های زیادی از ترکیب مواد گرفته تا طراحی ساختاری، از کنترل دما تا بهینه سازی مکانیک سیالات را پوشش می دهد. هنگام انتخاب و استفاده از کاتالیزورهای نیترات زدایی، شرکت ها باید ملاحظات جامعی را بر اساس عواملی مانند دمای عملیاتی، ترکیب گاز دودکش و الزامات راندمان نیترات زدایی انجام دهند. با بهبود مستمر استانداردهای حفاظت از محیط زیست، فناوری کاتالیزور در آینده توجه بیشتری به توسعه راندمان، پایداری و دوام بالا برای برآوردن الزامات کنترل انتشار NOx دقیق تر خواهد کرد.

کاتالیزورهای نیترات زدایی کارآمد نه تنها می توانند به شرکت ها کمک کنند تا الزامات انطباق با حفاظت از محیط زیست را برآورده کنند، بلکه به طور موثر تأثیر منفی تولید بر محیط زیست را کاهش می دهند و به دستیابی به اهداف حفاظت از محیط زیست توسعه پایدار کمک می کنند.