Technologie de base du catalyseur de dénitrification pour obtenir un traitement efficace des oxydes d'azote

Les oxydes d'azote (NOx) sont l'un des principaux polluants de la production industrielle et causent des dommages importants à l'environnement atmosphérique. Avec des normes de protection de l'environnement de plus en plus strictes, diverses industries telles que l'électricité, l'acier et les produits chimiques sont confrontées à des pressions pour réduire les émissions de NOx. Voyons maintenant comment les catalyseurs de dénitrification permettent un traitement efficace des oxydes d'azote ?

1. Technologie de réduction catalytique sélective (SCR) : mécanisme de réaction de base

La technologie de réduction catalytique sélective (SCR) est actuellement la technologie de dénitrification la plus utilisée et la plus aboutie. Son principe de base consiste à introduire un agent réducteur (comme l'ammoniac) dans les gaz de combustion et, sous l'action du catalyseur, à réduire sélectivement les NOx en azote (N₂) et en eau (H₂O) inoffensifs, ce qui permet d'obtenir une dénitrification.

L'équation de réaction de base de la réaction SCR est :

4NO+4NH3+O2→4N2+6H2O4NO + 4NH_3 + O_2 \rightarrow 4N_2 + 6H_2O4NO+4NH3+O2→4N2+6H2O6NO2+8NH3→7N2+12H2O6NO_2 + 8NH_3 \rightarrow 7N_2 + 12H_2O6NO2+8NH3→7N2+12H2O

Le catalyseur joue un rôle dans la promotion de la réaction dans ce processus, tout en contrôlant la température de réaction afin que le réducteur réagisse principalement avec les NOx et évite l'oxydation de l'ammoniac. L'efficacité de dénitration de la technologie SCR peut généralement atteindre plus de 90%, avec une large gamme d'applications. C'est la technologie préférée des centrales thermiques, des aciéries et d'autres industries.

2. Composition et structure du catalyseur : la clé pour influencer l'efficacité de la dénitration

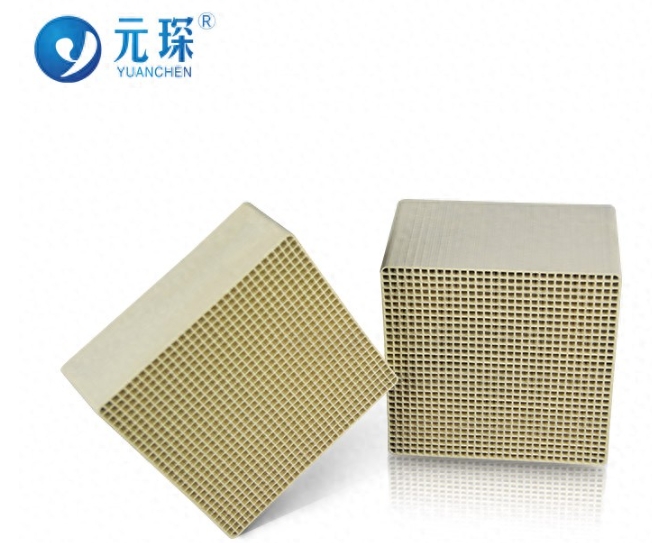

Le catalyseur est le composant principal de la technologie SCR, et sa composition matérielle et sa microstructure déterminent directement l'efficacité de la réaction. Les matériaux de catalyseur courants comprennent les catalyseurs à base de vanadium-titane, de vanadium-tungstène, de manganèse, de fer et de tamis moléculaire. Chaque matériau a sa plage de température applicable spécifique et ses exigences en matière de conditions de travail.

Catalyseur vanadium-titane : le plus couramment utilisé, adapté à une plage de température de 300 à 400 ℃, avec un rapport coût-efficacité élevé.

Catalyseur vanadium-tungstène : du tungstène est ajouté au vanadium-titane pour améliorer la capacité anti-sulfuration, adapté aux gaz de combustion à haute teneur en soufre.

Catalyseur à tamis moléculaire : la structure du tamis moléculaire augmente la surface spécifique du catalyseur, ce qui contribue à améliorer l'effet catalytique dans les environnements à basse et haute température.

La conception structurelle du catalyseur, en particulier la surface spécifique et la porosité, affectent directement l'efficacité du contact de la réaction. Plus la surface spécifique est grande, plus le réducteur a de chances d'entrer en contact avec le NOx et plus l'efficacité de la réaction est élevée. Dans le même temps, la conception du canal doit prendre en compte la vitesse de réaction et la résistance au flux d'air pour garantir que le débit des gaz de combustion ne soit pas affecté.

3. Optimisation des composants actifs : Améliorer l'anti-empoisonnement et la durabilité

En conditions réelles d'utilisation, les gaz de combustion contiennent souvent des impuretés telles que du SO₂ et des poussières, susceptibles d'empoisonner le catalyseur et de réduire son efficacité de dénitrification. Par conséquent, la performance anti-empoisonnement du catalyseur est cruciale. Face à ce problème, les chercheurs continuent d'améliorer les composants actifs du catalyseur afin d'en optimiser la résistance et la durabilité.

Anti-sulfuration : en ajoutant des éléments en tungstène ou en utilisant des structures de tamis moléculaires, la capacité anti-sulfuration du catalyseur peut être efficacement améliorée pour empêcher le SO₂ d'être converti en sulfate et d'empoisonner la surface du catalyseur.

Résistance à l'eau : Dans un environnement de dénitrification à basse température, la vapeur d'eau peut réagir avec la surface du catalyseur, entraînant une diminution de l'activité catalytique. L'ajout de composants résistants à l'eau peut améliorer efficacement la résistance à l'eau du catalyseur et garantir sa stabilité en milieu humide.

Résistance à l'intoxication par les métaux alcalins : dans certaines conditions de fonctionnement, les gaz de combustion contiennent des métaux alcalins tels que le sodium et le potassium, ce qui entraîne une diminution de l'activité catalytique après réaction avec le catalyseur. En réponse à cette situation, une couche protectrice peut être appliquée sur la surface du catalyseur pour réduire le contact des métaux alcalins avec les composants actifs.

Grâce à l'amélioration des composants actifs, l'anti-empoisonnement et la durée de vie des catalyseurs de dénitrification dans des conditions de travail complexes peuvent être considérablement améliorés, garantissant que les entreprises obtiennent des effets de dénitrification stables et à long terme.

4. Technologie de contrôle de la température : la clé pour optimiser l'efficacité de la réaction

L'efficacité de la réaction SCR est très sensible à la température, et une température trop élevée ou trop basse affectera l'effet catalytique. Différents catalyseurs ont leurs propres plages de température optimales. Par exemple, la température de réaction optimale des catalyseurs au vanadium-titane est de 300 à 400 °C, tandis que les catalyseurs au manganèse conviennent aux conditions de basse température (180 à 250 °C).

Conditions de température élevée : dans des conditions de température élevée, les catalyseurs à tamis moléculaire et les catalyseurs au vanadium-tungstène sont plus stables et moins sujets à la désactivation. En sélectionnant rationnellement les matériaux catalyseurs, l'efficacité de la dénitrification dans des environnements à haute température peut être améliorée.

Conditions de basse température : Pour les conditions de basse température telles que les cimenteries ou les usines d'incinération des déchets, des catalyseurs à basse température (tels que les catalyseurs au manganèse) peuvent être sélectionnés ou une technologie de chauffage des gaz de combustion peut être utilisée pour augmenter la température afin de garantir l'activité de réaction.

De plus, les fluctuations de température affecteront la durée de vie du catalyseur et l'efficacité de la dénitrification. Par conséquent, certains fabricants ont introduit des systèmes de contrôle de température intelligents pour surveiller et ajuster la température de réaction en temps réel afin de garantir que la réaction SCR se déroule dans des conditions optimales.

5. Optimisation de la mécanique des fluides : Améliorer l'uniformité de la distribution des fumées

Pour obtenir la meilleure efficacité de dénitrification, les gaz de combustion doivent être répartis aussi uniformément que possible sur la surface du catalyseur. Cela nécessite d'optimiser la mécanique des fluides lors de la conception du dispositif de réaction, de réduire les écarts de flux d'air et les angles morts grâce à une conception raisonnable du drainage des gaz de combustion et du distributeur, et de maximiser le taux de contact entre l'agent réducteur et le NOx.

Uniformiseur de gaz de combustion : Un uniformiseur de gaz de combustion est installé à l'entrée du réacteur SCR pour répartir uniformément les gaz de combustion sur la surface du catalyseur afin de garantir l'adéquation de la réaction.

Simulation du champ d'écoulement : utiliser la technologie de simulation du champ d'écoulement pour optimiser le trajet d'écoulement des gaz de combustion et réduire l'écart du flux d'air du lit catalytique. En particulier dans les équipements industriels à grande échelle, la simulation du champ d'écoulement peut prédire efficacement la distribution des gaz de combustion et fournir une base scientifique pour l'optimisation structurelle du dispositif catalytique.

L’application de la technologie d’optimisation de la mécanique des fluides peut encore améliorer l’efficacité globale de dénitrification du système SCR et réduire le problème de l’effet de dénitrification instable causé par une distribution inégale du flux d’air.

6. Technologie de régénération du catalyseur : Prolonge la durée de vie

L'activité du catalyseur diminue lors d'une utilisation à long terme en raison de l'accumulation d'impuretés et de polluants. La technologie de régénération du catalyseur peut restaurer partiellement l'activité du catalyseur défaillant, prolongeant ainsi sa durée de vie.

Nettoyage chimique : Utiliser une solution pour nettoyer les impuretés telles que les cendres et le sulfate à la surface du catalyseur pour restaurer son activité.

Régénération thermique : Grâce à un traitement à haute température, les polluants adsorbés sur la surface du catalyseur sont décomposés et les performances catalytiques des composants actifs sont restaurées.

L'application mature de la technologie de régénération peut non seulement réduire le coût de remplacement des catalyseurs pour les entreprises, mais également réduire la quantité de déchets industriels à traiter et réaliser le recyclage des ressources.

Conclusion

La technologie de base du catalyseur de dénitrification couvre de nombreux aspects, de la composition du matériau à la conception structurelle, du contrôle de la température à l'optimisation de la mécanique des fluides. Lors de la sélection et de l'utilisation des catalyseurs de dénitrification, les entreprises doivent prendre en compte de manière exhaustive des facteurs tels que la température de fonctionnement, la composition des gaz de combustion et les exigences d'efficacité de dénitrification. Avec l'amélioration continue des normes de protection de l'environnement, la technologie des catalyseurs accordera à l'avenir une plus grande attention au développement d'une efficacité, d'une stabilité et d'une durabilité élevées pour répondre à des exigences plus strictes en matière de contrôle des émissions de NOx.

Les catalyseurs de dénitrification efficaces peuvent non seulement aider les entreprises à répondre aux exigences de conformité en matière de protection de l'environnement, mais également à réduire efficacement l'impact négatif de la production sur l'environnement et à contribuer à atteindre les objectifs de protection de l'environnement en matière de développement durable.