Tecnologia central do catalisador de desnitrificação para obter tratamento eficiente de óxidos de nitrogênio

Óxidos de nitrogênio (NOx) são um dos principais poluentes na produção industrial e causam danos significativos ao ambiente atmosférico. Com padrões de proteção ambiental cada vez mais rigorosos, várias indústrias, como eletricidade, aço e produtos químicos, estão enfrentando pressão para reduzir as emissões de NOx. Em seguida, vamos entender como os catalisadores de desnitrificação alcançam o tratamento eficiente de óxidos de nitrogênio?

1. Tecnologia de redução catalítica seletiva (SCR): mecanismo de reação central

A tecnologia de redução catalítica seletiva (SCR) é atualmente a tecnologia de desnitrificação mais amplamente usada e madura. Seu princípio central é introduzir um agente redutor (como amônia) no gás de combustão e, sob a ação do catalisador, o NOx é seletivamente reduzido a nitrogênio inofensivo (N₂) e água (H₂O), alcançando assim a desnitrificação.

A equação básica de reação da reação SCR é:

4NO+4NH3+O2→4N2+6H2O4NO + 4NH_3 + O_2 \rightarrow 4N_2 + 6H_2O4NO+4NH3+O2→4N2+6H2O6NO2+8NH3→7N2+12H2O6NO_2 + 8NH_3 \rightarrow 7N_2 + 12H_2O6NO2+8NH3→7N2+12H2O

O catalisador desempenha um papel na promoção da reação neste processo, enquanto controla a temperatura da reação para que o redutor reaja principalmente com NOx e evite a oxidação da amônia. A eficiência de desnitração da tecnologia SCR pode geralmente atingir mais de 90%, com uma ampla gama de aplicações. É a tecnologia preferida para usinas termelétricas, siderúrgicas e outras indústrias.

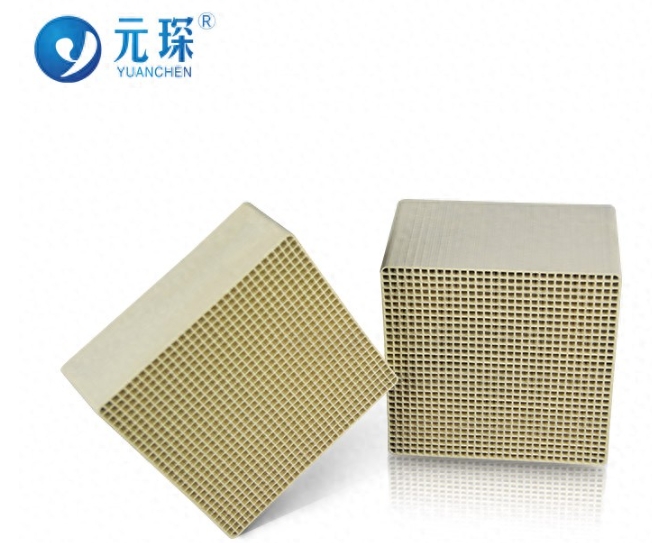

2. Composição e estrutura do catalisador: a chave para afetar a eficiência da desnitração

O catalisador é o componente central da tecnologia SCR, e sua composição de material e microestrutura determinam diretamente a eficiência da reação. Materiais catalisadores comuns incluem vanádio-titânio, vanádio-tungstênio, manganês, catalisadores à base de ferro e peneira molecular. Cada material tem sua faixa de temperatura aplicável específica e requisitos de condições de trabalho.

Catalisador de vanádio-titânio: o mais comumente usado, adequado para uma faixa de temperatura de 300-400℃, com alta relação custo-benefício.

Catalisador de vanádio-tungstênio: o tungstênio é adicionado ao vanádio-titânio para aumentar a capacidade antissulfuração, adequado para gases de combustão com alto teor de enxofre.

Catalisador de peneira molecular: a estrutura de peneira molecular aumenta a área de superfície específica do catalisador, o que ajuda a melhorar o efeito catalítico em ambientes de baixa e alta temperatura.

O design estrutural do catalisador, especialmente a área de superfície e a porosidade, afeta diretamente a eficiência de contato da reação. Quanto maior a área de superfície específica, mais oportunidades para o redutor entrar em contato com NOx, e maior a eficiência da reação. Ao mesmo tempo, o design do canal precisa levar em conta a taxa de reação e a resistência ao fluxo de ar para garantir que a taxa de fluxo do gás de combustão não seja afetada.

3. Otimização dos componentes ativos: Melhorar a resistência ao envenenamento e a durabilidade

In actual working conditions, flue gas often contains impurities such as SO₂ and dust, which may poison the catalyst and reduce its denitrification efficiency. Therefore, the anti-poisoning performance of the catalyst is crucial. In response to this problem, researchers continue to improve the active components of the catalyst to enhance the catalyst’s anti-poisoning and durability.

Anti-sulfurization: By adding tungsten elements or using molecular sieve structures, the catalyst’s anti-sulfurization ability can be effectively improved to prevent SO₂ from being converted into sulfate and poisoning the catalyst surface.

Water resistance: In a low-temperature denitrification environment, water vapor may react with the catalyst surface, resulting in a decrease in catalytic activity. Adding water-resistant components can effectively improve the catalyst’s water resistance and ensure its stability in a humid environment.

Resistência ao envenenamento por metais alcalinos: Sob certas condições de trabalho, o gás de combustão contém metais alcalinos, como sódio e potássio, que farão com que a atividade catalítica diminua após reagir com o catalisador. Em resposta a essa situação, uma camada protetora pode ser revestida na superfície do catalisador para reduzir o contato de metais alcalinos com componentes ativos.

Por meio do aprimoramento dos componentes ativos, a proteção contra envenenamento e a vida útil dos catalisadores de desnitrificação sob condições de trabalho complexas podem ser significativamente melhoradas, garantindo que as empresas alcancem efeitos de desnitrificação estáveis e de longo prazo.

4. Tecnologia de controle de temperatura: a chave para otimizar a eficiência da reação

A eficiência da reação SCR é muito sensível à temperatura, e temperaturas muito altas ou muito baixas afetarão o efeito catalítico. Diferentes catalisadores têm suas próprias faixas de temperatura ótimas. Por exemplo, a temperatura de reação ótima dos catalisadores de vanádio-titânio é de 300-400°C, enquanto os catalisadores de manganês são adequados para condições de baixa temperatura (180-250°C).

Condições de alta temperatura: Sob condições de alta temperatura, catalisadores de peneira molecular e catalisadores de vanádio-tungstênio são mais estáveis e menos propensos à desativação. Ao selecionar racionalmente materiais de catalisador, a eficiência de desnitrificação sob ambientes de alta temperatura pode ser melhorada.

Condições de baixa temperatura: para condições de baixa temperatura, como fábricas de cimento ou usinas de incineração de resíduos, catalisadores de baixa temperatura (como catalisadores de manganês) podem ser selecionados ou a tecnologia de aquecimento de gases de combustão pode ser usada para aumentar a temperatura e garantir a atividade da reação.

Além disso, as flutuações de temperatura afetarão a vida útil do catalisador e a eficiência da desnitrificação. Portanto, alguns fabricantes introduziram sistemas inteligentes de controle de temperatura para monitorar e ajustar a temperatura da reação em tempo real para garantir que a reação SCR seja realizada sob condições ideais.

5. Otimização da mecânica dos fluidos: Melhorar a uniformidade da distribuição dos gases de combustão

Para atingir a melhor eficiência de desnitrificação, o gás de combustão deve ser distribuído o mais uniformemente possível na superfície do catalisador. Isso requer a otimização da mecânica dos fluidos ao projetar o dispositivo de reação, reduzindo o desvio do fluxo de ar e cantos mortos por meio de drenagem razoável do gás de combustão e projeto do distribuidor, e maximizando a taxa de contato entre o agente redutor e o NOx.

Uniformizador de gases de combustão: Um uniformizador de gases de combustão é instalado na entrada do reator SCR para distribuir uniformemente os gases de combustão na superfície do catalisador para garantir a adequação da reação.

Simulação de campo de fluxo: Use a tecnologia de simulação de campo de fluxo para otimizar o caminho do fluxo de gás de combustão e reduzir o desvio do fluxo de ar do leito do catalisador. Especialmente em equipamentos industriais de larga escala, a simulação de campo de fluxo pode prever efetivamente a distribuição do gás de combustão e fornecer uma base científica para a otimização estrutural do dispositivo do catalisador.

A aplicação da tecnologia de otimização da mecânica dos fluidos pode melhorar ainda mais a eficiência geral de desnitrificação do sistema SCR e reduzir o problema do efeito de desnitrificação instável causado pela distribuição irregular do fluxo de ar.

6. Tecnologia de regeneração de catalisadores: prolonga a vida útil

A atividade do catalisador diminuirá durante o uso a longo prazo devido ao acúmulo de impurezas e poluentes. A tecnologia de regeneração do catalisador pode restaurar parcialmente a atividade do catalisador com falha, estendendo assim sua vida útil.

Limpeza química: Use uma solução para limpar as impurezas, como cinzas e sulfato, na superfície do catalisador para restaurar sua atividade.

Regeneração térmica: Por meio do tratamento de alta temperatura, os poluentes adsorvidos na superfície do catalisador são decompostos e o desempenho catalítico dos componentes ativos é restaurado.

A aplicação madura da tecnologia de regeneração pode não apenas reduzir o custo de substituição de catalisadores para as empresas, mas também reduzir a quantidade de resíduos industriais a serem processados e realizar a reciclagem de recursos.

Conclusão

A tecnologia central do catalisador de desnitrificação abrange muitos aspectos, da composição do material ao design estrutural, do controle de temperatura à otimização da mecânica dos fluidos. Ao selecionar e usar catalisadores de desnitrificação, as empresas precisam fazer considerações abrangentes com base em fatores como temperatura operacional, composição do gás de combustão e requisitos de eficiência de desnitrificação. Com a melhoria contínua dos padrões de proteção ambiental, a tecnologia de catalisadores no futuro prestará mais atenção ao desenvolvimento de alta eficiência, estabilidade e durabilidade para atender aos requisitos mais rigorosos de controle de emissão de NOx.

Catalisadores de desnitrificação eficientes podem não apenas ajudar as empresas a atender aos requisitos de conformidade com a proteção ambiental, mas também reduzir efetivamente o impacto negativo da produção no meio ambiente e ajudar a atingir as metas de proteção ambiental do desenvolvimento sustentável.